Wie der Milchbote: Der „Dynamische Milkrun 4.0“ beliefert Maschinen in der Fabrik nur bei Bedarf

Digitalisierung / Industrie 4.0

Von Bremen nach Fellbach, Baden-Württemberg. Bremisches Know-how und süddeutscher Maschinenbau: Diese Kombination hat im Projekt „CyProS“ für Aufsehen gesorgt. Bei dem von der Bundesregierung geförderten Beispiel-Projekt ging es darum, den „Milkrun“ beim Maschinenbauer Wittenstein fit für Industrie 4.0 zu machen. Der Milkrun bezeichnet in der Fabrik- und Prozessplanung die Versorgung der einzelnen Maschinen innerhalb der Produktion mit Bauteilen, die, wie beim Milchboten, bedarfsabhängig funktioniert.

In den vergangenen Jahren sah der Milkrun bei Wittenstein noch so aus: Ein Mitarbeiter fährt jede Stunde einmal mit dem Elektrowagen durch die Fabrik, schaut an jeder Station, welche Fertigungsaufträge abgeschlossen sind oder wo Bauteile gerade fehlen und aus dem Lager geliefert werden müssen. Das führte zu häufigen Mehrfahrten ins Lager mit nur teilweiser Auslastung – je nachdem, wo gerade etwas fehlte. Um im Bild zu bleiben: Der Milchbote schaute erst nach, wo leere Flaschen sind und ersetzte sie in einem zweiten Gang durch neue aus dem Lieferwagen. Ineffizient und zeitintensiv.

Der Milchbote wird digital

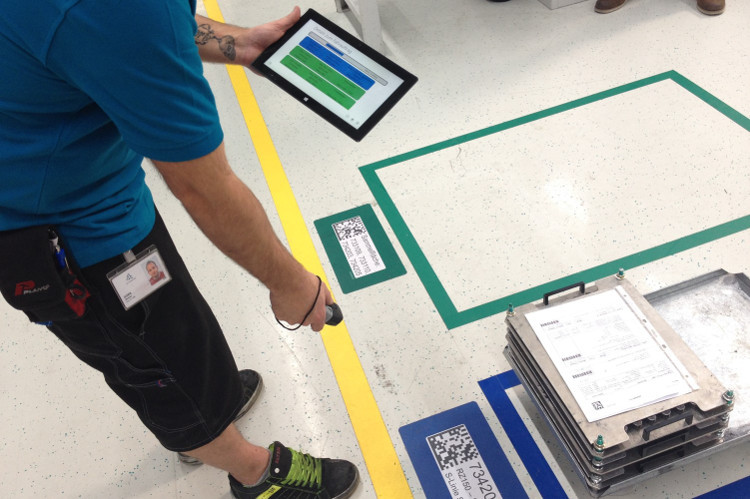

Der „Milkrun 4.0“ bildet den Versorgungszug digital ab: Holt der Milkrun Ersatzteile aus dem Lager oder Bauteilträger aus der Fertigung, erkennt das System, wo, wann und in welcher Menge der Bestand verändert wird. Durch Barcodes an den Chargen und an den einzelnen Stationen wird jede Anlieferung oder Abholung vermerkt und im virtuellen Abbild der Fabrik am Computer aktualisiert. Zusammen mit den Daten aus der Produktion selbst lässt sich so der Materialfluss in der Fabrik genau nachvollziehen, wie Wittenstein im Video erklärt.

Mehr dazu in unserer Datenschutzerklärung.

Für die Fertigung ein enormer Gewinn, so Dr. Peter Stephan, Zukunftsfeld Cyber-Physical-Systems der Wittenstein AG: „Der unmittelbare Nutzen ist die sichergestellte Anlieferung richtiger Materialien an der richtigen Maschine zum richtigen Zeitpunkt. Weiterhin kann eine optimierte Auftragsplanung erreicht werden, da Informationen über den genauen Aufenthaltsort von Materialbeständen nahezu in Echtzeit für IT-Systeme zur Verfügung stehen. Aufbauend auf dieser Stufe der Digitalisierung kann dann eine bedarfsorientierte Steuerung des ‚Milkrun 4.0‘ erfolgen und über einen flexiblen Fahrplan eine deutliche Reduzierung der logistischen Aufwände erzielt werden.“

Norddeutsches Know-how „fürs Ländle“

Das Konzept für den „Milkrun 4.0“ entwickelte das BIBA – Bremer Institut für Produktion und Logistik an der Universität Bremen. Umgesetzt wurde es von der Oldenburger aio IT for logistics, ein Spezialist für Hard- und Softwaresysteme in der Logistik. Die erste Erprobung erfolgte im „Kompetenz- und Transferzentrum für cyber-physische Systeme in Produktion und Logistik“ des BIBA. Erst in einem zweiten Schritt fand der Prototypen-Test im realen Umfeld in Fellbach statt. Zu diesem Zweck richtete der Maschinenbauer Wittenstein die „Schaufensterfabrik Industrie 4.0“ ein, in der neue Produktionskonzepte erprobt werden.

Leuchtturmprojekt der Bundesregierung

Der „Milkrun 4.0“ ist eines der Forschungsergebnisse aus dem Projekt „Cyber-Physische Produktionssysteme – Produktivitäts- und Flexibilitätssteigerung durch die Vernetzung intelligenter Systeme in der Fabrik“ (CyProS). Es ist eines der ersten drei Forschungsvorhaben, die die Bundesregierung im Rahmen der Hightech-Strategie als „Zukunftsprojekt Industrie 4.0“ vorangetrieben hat. Unter dem Motto „Forschung trifft Praxis“ haben die insgesamt 20 CyProS-Partner aus ganz Deutschland Ende September 2015 in der Schaufensterfabrik in Fellbach im Pilotbetrieb mit großem Erfolg das präsentiert, was schon in naher Zukunft Standard sein kann.

Cyber-Physische Systeme sind Kern von CyProS

Cyber-Physische Systeme sind eine Schlüsseltechnologie von Industrie 4.0. Der Begriff bezeichnet die Einbettung von Softwaresystemen („Cyber“) in mechanische („Physisch“) Bauteile, wodurch diese Sensordaten aufnehmen und verarbeiten, sowie an Empfänger versenden können. Es ist somit die Verbindung der realen Welt mit der virtuellen Datenwelt. Das Ziel: Daten gewinnen und so die Produktion effizienter gestalten. Durch die Verwendung von Cyber-Physischen Systemen (CPS) in einer Industrieumgebung entstehen sogenannte Cyber-Physische Produktionssysteme (CPPS). Ziel von CyProS war es nun, CPPS zu entwickeln und damit die Basis für deren Einsatz in der Industrie zu schaffen.

Im realen Industrieumfeld im Einsatz: neue Industrie-4.0-Methoden und –Werkzeuge

„Der ‚Milkrun 4.0‘ zeigt, wie bereits mit Industrie-4.0-Basistechnologien logistische Prozesse transparenter und effizienter gestaltet werden können. Es wird auch deutlich, dass die lückenlose Digitalisierung im Rahmen von Industrie 4.0 voranschreitet – wie sich logistische Objekte, zum Beispiel Ladungsträger oder Produkte, in Zukunft selbstständig durch die Materialflussketten steuern können,“ erklärt BIBA-Leiter Professor Michael Freitag. Das BIBA entwickelte das cyber-physische Logistiksystem sowie Steuerungsmethoden, um das System zu befähigen, selbstständig Entscheidungen zu treffen. Von zentraler Bedeutung ist dabei die Vernetzung intelligenter Systeme. „Durch die neuen Technologien wird die Produktionslogistik schlanker und ressourcenschonender“, sagt BIBA-Wissenschaftler Marius Veigt. Erste Simulationen ergaben einen um 30 Prozent geringeren Aufwand.

Softwaretool „Semantischer Mediator“ erspart aufwendige Schnittstellenprogrammierungen

Ein weiterer Projektbeitrag des Bremer BIBA war der „Semantische Mediator“, ein Softwaretool, das verschiedenste Datenquellen miteinander verbindet. Das Werkzeug erspart aufwendige Schnittstellenprogrammierungen. Die theoretischen Grundlagen für diese Entwicklung schaffte das BIBA bereits vor Jahren im Sonderforschungsbereich der Deutschen Forschungsgemeinschaft „Selbststeuerung logistischer Prozesse“ an der Uni Bremen. Mit CyProS wurden sie jetzt in die Praxis umgesetzt.

Kompetenz- und Transferzentrum für Cyber-Physische Systeme in Produktion und Logistik

Im Rahmen des Projektes entstand am BIBA auch das „Kompetenz- und Transferzentrum für Cyber-Physische Systeme in Produktion und Logistik“, das Wirtschaft und Forschung inzwischen in vielfältiger Weise dient. Vor Ort in Bremen zeigt es Unternehmen die Möglichkeiten im Zusammenhang mit der Entwicklung von Industrie 4.0 auf. Von der Beschaffung und Produktion bis hin zur Distribution und mit dem Blick auf den ganzen Produktlebenszyklus veranschaulicht es, wie sich Prozesse und Produkte durch den Einsatz neuer Techniken verändern und neue produktbegleitende Services entstehen können. Das BIBA setzt sein neues Kompetenz- und Transferzentrum ein, um neue Technologien und Methoden unter Laborbedingungen zu entwickeln, zu testen, zu evaluieren und zu präsentieren.

Zum Institutsprofil des BIBA

Welche Services die WFB Wirtschaftsförderung Bremen GmbH bei der Digitalisierung ihres Unternehmens bietet, finden Sie auf der Übersichtsseite Digitalisierung.

Erfolgsgeschichten

Ausbildung 2030: Was sich junge Menschen wünschen – und wie Unternehmen in der Logistik und in der IT reagieren können

Ausbildung wie früher? Kein Unternehmen kann sich das noch leisten. Aber wie sieht die Ausbildung von morgen in der Logistik und der IT aus und welche Zukunftskompetenzen gilt es weiterzuentwickeln? Unser Gastautor Professor Sven Hermann blickt optimistisch in die Zukunft.

Mehr erfahrenWandern auf den maritimen Spuren Bremerhavens

Wandern durch Bremerhaven? Klingt zunächst ungewöhnlich. Doch die Seestadt besitzt ganz offiziell einen Wanderweg. Der ist bis zu 15 Kilometer lang, lässt sich in drei Etappen laufen und führt vorbei an sehenswerten, geschichtsträchtigen sowie überraschenden Ecken. Hinter der Idee steckt der passionierte Wanderer Frank Reininghaus.

zur BIS-BremerhavenVom Pferdefuhrwerk bis zur KI – 220 Jahre Logistik-Urgestein F. W. Neukirch

Seit 220 Jahren navigiert F. W. Neukirch durch wechselvolle Zeiten – von Pferdefuhrwerken im 19. Jahrhundert bis zu globalen Lieferketten in der heutigen Zeit. Wie geht die heutige Generation mit dem Erbe um? Geschäftsführer Martin Schlömp setzt auf Wachstum und Fortschritt aber auch auf lange Firmentradition.

Mehr erfahren